Métodos de regeneración

de una columna de intercambio iónico

Introducción

La mayoría de las resinas de intercambio iónico se usan en columnas. El proceso de intercambio es una operación discontinua: una etapa de agotamiento, y una etapa de regeneración de las resinas agotadas. Hay dos métodos principales de regeneración:

- En la regeneración denominada co-corriente, los liquídos pasan de arriba abajo durante la etapa de agotamiento y también durante la etapa de regeneración.

- En la regeneración de flujo inverso (llamada contra-corriente), los fluidos pasan alternativamente de arriba abajo y de abajo arriba en las fases de agotamiento y de regeneración.

Véase también las páginas sobre capacidad, columnas de intercambio (en inglés), description d'un ciclo completo, y principios de diseño (los dos últimos en español).

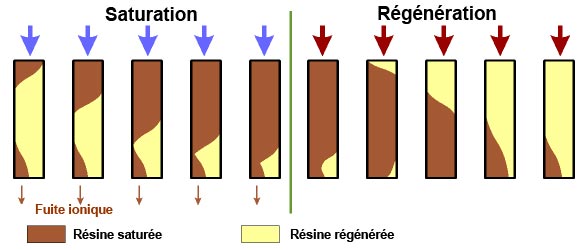

Regeneración en co-corriente (CFR)

Esta técnica es la más antigua: la solución a tratar pasa de arriba abajo, y la solución de regeneración pasa en la misma dirección.

La regeneración en co-corriente no es óptima, porque las resinas fuertemente ácidas y fuertemente básicas no están convertidas totalmente en forma H+ o OH— respectivamente al final de la regeneración: una conversión completa necesitaría cantidades excesivas de regenerantes. Resulta que las capas inferiores del lecho de resina son mal regeneradas, mientras las capas superiores son muy bien convertidas. Al principio de la fase siguiente de agotamiento, la fuga iónica es alta porque los iones no eliminados en la parte baja de la columna son desplazados por iones H+ (o OH—) producidos por el intercambio en la parte superior.

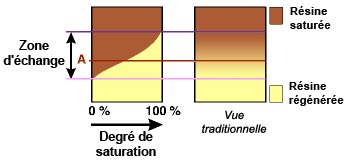

La zona oscura en la imagen de arriba representa la proporción de resina agotada y la zona amarilla clara la de resina regenerada. La imagen de la derecha muestra lo que quiero decir: por ejemplo, al nivel A en la columna, la resina está 50% agotada y 50% regenerada. Por encima de la zona de intercambio, la resina está totalmente agotada, y por debajo, totalmente regenerada (en esta imagen).

La zona oscura en la imagen de arriba representa la proporción de resina agotada y la zona amarilla clara la de resina regenerada. La imagen de la derecha muestra lo que quiero decir: por ejemplo, al nivel A en la columna, la resina está 50% agotada y 50% regenerada. Por encima de la zona de intercambio, la resina está totalmente agotada, y por debajo, totalmente regenerada (en esta imagen).

En una regeneraciíon en co-corriente, la única manera de reducir la fuga permanente es aumentar la cantidad de regenerante para dejar una proporción menor de resina agotada en la parte baja de la columna al final de la regeneración.

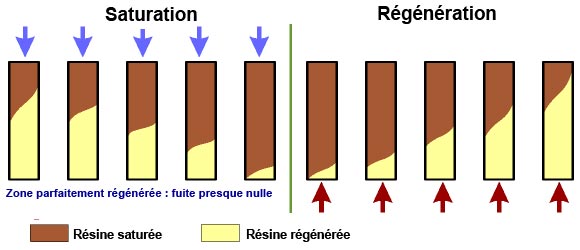

Regeneración en contra-corriente (RFR)

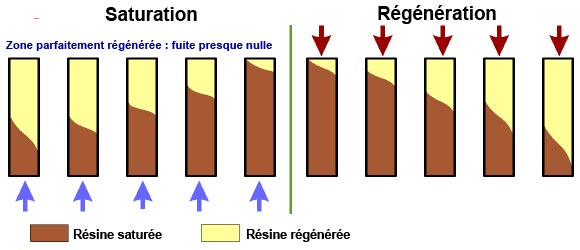

Un término más apropiado sería flujo inverso puesto que la resina no se mueve. No obstante, la expresión común es contra-corriente. En este caso, la solución regenerante pasa a través de la columna en la dirección opuesta a la del agua (o de la solución) a tratar. Hay dos casos distintos de regeneración en contra-corriente:

- Agotamiento de arriba abajo y regeneración de abajo arriba, como en los sistemas de bloqueo del lecho por aire o por agua, o en los procesos de lecho compacto UFDTM y UpcoreTM.

- Agotamiento de abajo arriba y regeneración de arriba abajo, como en los sistemas de lechos flotantes o AmberpackTM.

En todos los casos de regeneración en contra-corriente, no es preciso que el regenerante empuje los iones cargados en la resina a través de todo el lecho, puesto que basta rechazarlos de donde vinieron. Las capas de resina menos agotadas están regeneradas en primer lugar y tendrán el mejor grado de conversión al principio de la fase de agotamiento siguiente:

Lo mismo en el caso de agotamiento de abajo arriba y regeneración de arriba abajo (lechos flotantes):

La regeneración en contra-corriente proporciona dos ventajas decisivas:

- El agua —o la solución— a tratar tiene una calidad mucho mejor que en el caso de co-corriente, debido a una fuga iónica pequeña.

- La cantidad de regenerante necesaria es menor, porque los iones contaminantes no tienen que ser "empujados" a través de todo el lecho de resina, y la calidad del agua tratada es casi independente de la cantidad de regenerante.

Calidad del agua tratada

Al final de una regeneración en co-corriente, el agua tratada sale de la capa de resina menor regenerada, mientras que en contra-corriente la zona de salida es en la mejor regenerada. Resulta que en co-corriente los contaminantes de la parte baja de la columna "huyen" en el agua tratada, especialmente al principio del ciclo, debido a un efecto de auto-regeneración. En contra-corriente, todos los iones se eliminan en la capa de resina inmediatamente inferior.

El gráfico siguiente muestra la fuga típica medida durante la fase de agotamiento. Puede representar por ejemplo la conductividad en µS/cm pero también la fuga de calcio en ablandamiento o de sílice en desmineralización. La fuga obtenida con una regeneración en contra-corriente es, en general, muy baja e independiente de la cantidad de regenerante utilizada. En co-corriente, fugas bajas necesitan un consumo grande de regenerante.

¡No esponjamiento en contra-corriente!

Las ventajas de la regeneración en contra-corriente están basadas en el arreglo de las capas de resina en la columna. Estas capas no deben ser perturbadas, y la resina mejor regenerada se debe encontrar siempre al final de la columna de donde sale el agua tratada. Por tanto, el lecho de resina no se contralava antes de la regeneración, y debe permanecer compactado, sin fluidificación. Por consiguiente, o las columnas están totalmente llenas de resina sin espacio libre (lechos compactos), o el lecho de resina se bloquea por encima con una presión de aire o de agua durante la inyección del regenerante y el desplazamiento para que no se fluidifique. Véase la página (en inglés) "ion exchange columns" con más detalles.

Etapas de la regeneración

El procedimiento general de regeneración de una columna de resina es el siguiente:

- Contralavar el lecho de resina con un flujo ascendente de agua (¡solo co-corriente!) para eliminar las materias en suspensión acumuladas en la superficie del lecho.

- Introducir el regenerante diluido en agua de calidad apropiada. El caudal de regeneración es bajo, de manera que el tiempo de contacto sea de 20 a 40 minutos en general.

- Desplazar el regenerante con agua de dilución al mismo caudal.

- Lavar el lecho de resina con agua bruta hasta obtener la calidad esperada de agua tratada.

En desmineralización, se regenera en primer lugar el intercambiador de cationes con un ácido fuerte, luego el intercambiador de aniones con sosa cáustica. Se pueden también regenerar ambos intercambiadores simultáneamente.

Pueden ser necesarias etapas adicionales en ciertas aplicaciones especiales (véase abajo).

Lechos mezclados

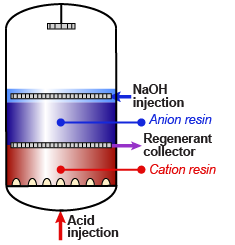

La regeneración de un lecho mezclado es más complicada, con las etapas siguientes:

La regeneración de un lecho mezclado es más complicada, con las etapas siguientes:

- Contralavar el lecho de resinas para separar hidráulicamente la resina intercambiadora de cationes y la resina intercambiadora de aniones (la cual tiene una densidad menor).

- Dejar el lecho asentarse.

- Opcionalmente, bajar el nivel de agua hasta la superficie del lecho.

- Introducir la sosa diluida en agua desmineralizada y extraerla por el colector intermedio.

- Desplazar la sosa con agua de dilución.

- Introducir el ácido diluido en agua desmineralizada por el colector intermedio y sacarlo por debajo.

- Desplazar el ácido con agua de dilución.

- Bajar el nivel de agua hasta la superficie del lecho de resinas.

- Mezclar las resinas con aire comprimido limpio o con nitrógeno.

- Llenar la columna lentamente con agua.

- Hacer el lavado final con agua bruta al caudal de producción hasta obtener la calidad deseada.

Nota 2: Ambas resinas se pueden regenerar simultáneamente para ganar tiempo. De lo contrario, empezar siempre con la resina intercambiadora de aniones.

Nota 3: En tratamiento de condensados, los lechos mezclados se regeneran generalmente en una instalación externa.

Nota 4: El nivel de regeneración de lechos mezclados es más alto que el de columnas separadas, porque la eficacia es menor. Valores recomendados:

- HCl: 80 - 120 g (@ 100 %) por litro de resina catiónica

- H2SO4: 100 - 160 g (@ 100 %) por litro de resina catiónica

- NaOH: 80 - 140 g (@ 100 %) por litro de resina aniónica

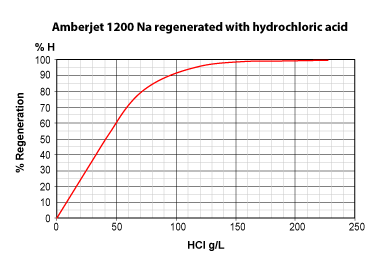

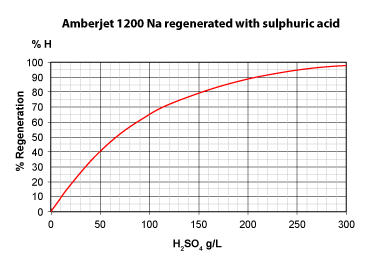

Eficacia de la regeneración

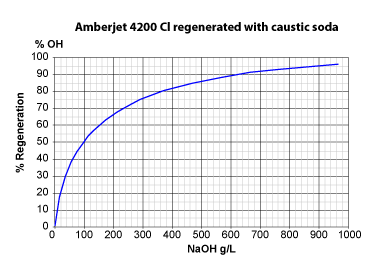

Las tres imágenes de la izquierda ilustran la conversión de resinas fuertes completamente agotadas (en forma Na+ o Cl—) en función de la cantidad de regenerante. El eje y "% Regeneration" representa el factor de conversión en forma H+ y OH— respectivamente. Se pueden observar varias cosas:

- El ácido clorhídrico es más potente que el sulfúrico para regenerar una resina intercambiadora de cationes fuertemente ácida (SAC) inicialmente en la forma Na+.

50 g de ácido clorhídrico por litro de resina convierten 60 % de la resina a la forma H+.

50 g de ácido sulfúrico convierten solo 40 % de la resina. - En equivalentes, el ácido clorhídrico sigue siendo más eficaz: 36,5 g HCl (1 eq) convierten 45 % de la resina, mientras 49 g H2SO4 (1 eq) no convierten más que 39 %.

- Para convertir la resina al 100 % de forma H+, se necesitan aproximadamente 6,5 eq de HCl (240 g/L) pero 8 eq de H2SO4 (400 g/L).

- Eso resulta de la segunda acidez del ácido sulfúrico siendo más débil que la primera.

- La regeneración con sosa cáustica de una resina fuertemente básica (SBA) de tipo 1 inicialmente en forma Cl— es más difícil:

50 g de NaOH, convierten solo 37 % de la resina; 40 g (1 eq) convierten 32 %.

Se necesitan 37,5 eq de NaOH (1500 g) para convertir la resina SBA a 100 % en forma OH—. - El hecho que una resina SBA de tipo 1 sea más difícil de regenerar que una resina SAC se puede explicar por el valor del coeficiente de selectividad:

K(Cl/OH) = 22 mientras K(Na/H) = 1,7.

Por otro lado, las resinas débilmente ácidas y básicas (WAC y WBA) tienen una curva de regeneración casi lineal: se regeneran con una cantidad cerca del valor estechiométrico (véase más bajo).

Nota: todas las cantidades de regenerante son expresadas en gramos del ácido o del hidróxido de sodio puros (100 %) por litro de resina.

Ratio de regeneración

Introducción

- El ratio estequiométrico —o cociente, o tasa; de regeneración— se calcula dividiendo la cantidad total de regenerante (expresada en equivalentes) por la carga iónica total (también en equivalentes) fijada en la resina durante un ciclo.

- Este valor es también igual al número de equivalentes de regenerante por litro de resina dividido por la capacidad útil de la resina en eq/L.

- Un ratio teórico de 1.00 (100 %) correspondería a la cantidad estequiométrica.

- Todas las resinas necesitan cierto exceso de regenerante encima de la cantidad estequiométrica.

Ejemplo

- Amberjet 1000

- Regeneración con 55 g HCl por litro de resina

- Capacidad útil: 1.20 eq/L (calculada con los folletos técnicos de la resina)

- 55 g/L HCl = 55/36.5 = 1.507 eq/L

- Ratio de regeneración = 1.507/1.20 = 1.26 = 126 %

Exceso

Llamamos exceso de regenerante la diferencia entre la cantidad de regenerante (en eq) y la carga iónica:

Exceso [en eq] = regenerante [eq] - carga iónica [eq]

Exceso [en %] = 100 x (ratio de regeneración – 1)

Rendimiento de regeneración

Es el inverso del ratio de regeneración. Este número es siempre menor que 1,0 (< 100 %):

Rendimiento [en %] = 100 x (eq de carga iónicqa / eq de regenerante)

El ratio de regeneración de 126 % de nuestro ejemplo corresponde a un rendimiento de 79,3 %.

Valores minimales (usamos aquí las abreviaturas en inglés)

- Los intercambiadores de cationes débilmente ácidos (WAC) necesitan una cantidad de ácido apenas mayor que el valor estequiométrico. Por seguridad se toma un ratio de 105 a 110 %.

- Los intercambiadores de aniones débilmente básicos (WBA) necesitan 115 a 140 %, porque la mayoría de estas resinas tienen una proporción de grupos fuertemente básicos.

- Regeneradas con amoníaco o con carbonato de sodio, las resinas WBA necesitan un ratio de regeneración de 150 a 200 %. Estos regenerantes solo se pueden emplear con resinas débiles, no con resinas fuertas.

- Las resinas fuertemente ácidas (SAC) y fuertemente básicas (SBA) precisan de un exceso más grande que las débilmente ácidas (WAC) y básicas (WBA).

- Las resinas SAC y SBA regeneradas en co-corriente necesitan más regenerante que en contra-corriente.

- Las resinas fuertemente ácidas (SAC) regeneradas con ácido clorhídrico necesitan un ratio mínimo de 110 %, si bien es aconsejable un valor de 120 %. Cuando el agua bruta tiene valores altos de dureza o bajos de alcalinidad, hay que aumentar el ratio.

- Las resinas SAC regeneradas con ácido sulfúrico precisan de un exceso más grande que las regeneradas con clorhídrico. La cantidad de H2SO4 (en eq/L) tiene que ser por lo menos 40 % más alta que la de HCl (en eq/L).

- Con resinas intercambiadoras de aniones fuertemente básicas no es fácil estimar valores mínimos, puesto que dependen del tipo de la resina empleada (estirénica de tipo 1 o de tipo 2, acrílica o bifuncional).

- Nota importante: Cuando se calcula el ratio de regeneración de las resinas fuertemente básicas, se debe asegurar que haya siempre 2 equvalentes de sosa cáustica por equivalente de CO2 y de SiO2 cargados en la resina.

- Las parejas WAC/SAC se pueden regenerar con un ratio global de 105 % aproximadamente.

- Las parejas WBA/SBA se pueden regenerar con un ratio global de 110 a 120 %. No obstante, hay que aumentar la cantidad de sosa cuando la concentración de sílice en el agua bruta es alta.

- El ratio de regeneración para sílice (resinas SBA) tiene que ser por lo menos 800 %, debido a la difícil elución de la sílice en concentración elevada. Se calcula esta cantidad mínima de sosa dividiendo la cantidad de NaOH (en eq) por la carga de sílice (en eq) fijada en la resina durante un ciclo. Un equivalente de sílice corresponde a 60 g como SiO2.

Regeneración en serie

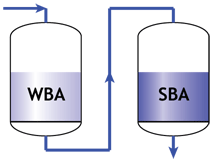

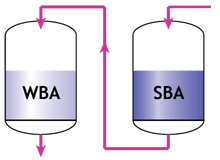

Con parejas de resinas (una débil, una fuerte) hay que aplicar las tres reglas siguientes:

- El agua a tratar debe pasar primero por la resina débil, luego por la resina fuerte.

- La solución de regeneración debe pasar primero por la resina fuerte, luego por la resina débil.

- Las resinas deben permanecer siempre separadas.

- En dos columnas distintas

- En lechos estratificados

- En columnas de dos compartimentos (AmberpackTM y similares)

Columnas separadas en producción |  Columnas separadas en regeneración |

¿Por qué es así?

- La resina débil tiene una capacidad útil alta y se regenera fácilmente, pero no elimina todos los iones del agua bruta. Por lo tanto, debe estar ubicada en primera posición, y la resina fuerte eliminará todos los iones no eliminados en la resina débil.

- La resina fuerte necesita un gran exceso de regenerante, mientras que la resina débil casi no necesita exceso. El regenerante pasa pues por la resina fuerte, y es el exceso de sosa (o de ácido con resinas intercambiadoras de cationes) que regenera la resina débil.

- Si se mezclan las resinas, ambos efectos 1 y 2 se pierden.

Amberpack en producción |  Amberpack en regeneración |

Los argumentos de arriba valen también para parejas de resinas de intercambio de cationes.

Tipos, concentraciones y temperatura de los regenerantes

Véase una lista de regenerantes en una página separada en inglés.

Tipos de regenerantes

- El cloruro de sodio (NaCl) se emplea normalmente para regenerar las resinas fuertemente ácidas usadas en ablandamiento, y las resinas fuertemente básicas en la eliminación de nitratos.

- En ablandamiento, el cloruro de potasio (KCl) puede también emplearse cuando la presencia de sodio en la solución tratada es indeseable.

- En ciertos procesos de tratamiento de condensados muy calientes, el cloruro de amonio (NH4Cl) se puede utilizar también.

- En la eliminación de nitratos, la resina fuertemente básica se puede regenerar con otros compuestos que producen iones de cloruro, tales como el ácido clorhídrico (HCl).

- En el proceso de descationización — la primera etapa de una desmineralización — la resina fuertemente ácida (SAC) se debe regenerar con un ácido fuerte. Los regenerantes más comunes son el ácido clorhídrico y el ácido sulfúrico.

- El ácido clorhídrico (HCl) es muy eficaz y no produce precipitados en el lecho de resina.

- El ácido sulfúrico (H2SO4) es más fácil de transportar y almacenar y a veces más barato, pero es menos eficaz que el clorhídrico: la capacidad útil de la resina SAC es menor. Además, su concentración se debe ajustar precisamente para impedir la precipitación de sulfato de calcio en la resina (detalles abajo). Una vez precipitado en la columna, CaSO4 es muy difícil disolver de nuevo.

- El ácido nítrico (HNO3) se puede también emplear, por lo menos en principio, pero no es recomendado, porque puede producir reacciones muy exotérmicas, hasta explosiones. Por lo tanto, hay que considerar el ácido nítrico como peligroso. Si desea emplear ácido nítrico, consúlteme y le comunicaré más detalles.

- En la descarbonatación, lo mejor es regenerar la resina débilmente ácida (WAC) con ácido clorhídrico (HCl). El sulfúrico se debe aplicar a concentraciones muy bajas (< 0,8%) para que no precipite sulfato de calcio. La cantidad de agua de dilución es por lo tanto muy grande. Otros ácidos más débiles pueden también regenerar resinas WAC, por ejemplo el ácido acético (CH3COOH) o el ácido cítrico, una molécula con tres grupos —COOH: (CH2COOH-C(OH)COOH-CH2COOH = C6H8O7). ¿Quieren ver la fórmula del ácido cítrico en 3 dimensiones?

- En la desmineralización, las resinas fuertemente básicas se regeneran siempre con sosa cáustica (NaOH) aunque la potasa cáustica (hidróxido de potasio KOH) es otra opción, pero en general más cara.

- Las resinas débilmente básicas (WBA) se regeneran en general también con sosa cáustica, pero otras bases más débiles se pueden emplear:

- El amoníaco (NH4OH)

- El carbonato de sodio (Na2CO3)

- Lechada de cal (hidróxido de calcio, Ca(OH)2) en suspensión

En general, resinas WBA (débilmente básicas) se pueden regenerar con un alcalí que tiene un pKa más alto que él de la resina misma. El pKa de las WBA estirénicas vale aproximadamente 8,5 y el de las acrílicas 9,5. El amoníaco (pK 9,3) puede entonces regenerar las WBA estirénicas. En la mayoría de los casos, no obstante, se emplea NaOH que es barata y de uso más cómodo.

Las resinas SAC (fuertemente ácidas) y SBA (fuertemente básicas) se pueden regenerar solo con un ácido o una base fuerte respectivamente.

Concentraciones

Las concentraciones usuales son:

- NaCl (ablandamiento y eliminación de nitratos): 10 %.

- HCl (descationización, descarbonatación y desmineralización): 5 %.

- NaOH (desmineralización): 4 % en general. En contra-corriente, si la carga de sílice es elevada, se regenera en dos etapas, la primera con 2 % y la segunda con 4 %.

- H2SO4: con resinas fuertemente ácidas, se debe ajustar la concentración del ácido sulfúrico con mucho cuidado entre 0,7 y 6 % según la proporción de calcio en el ague bruta (la cual es la misma en la resina). Con resinas débilmente ácidas, la concentración es en general 0,7 %. Una concentración demasiado alta puede resultar en precipitados de sulfato de calcio.

Con resinas fuertemente ácidas (SAC) la regeneración se hace generalmente en varias etapas, con concentraciones progresivas. Empieza con una concentración baja de ácido sulfúrico, y luego se aplica una concentración más alta una vez eluida la mayor parte de los iones de calcio. Una tercera etapa se aplica a veces con una concentración aún más alta. La primera concentración es en general entre 1 y 2 %, y la segunda concentración es doble. De tal manera se puede reducir el volumen de agua de dilución, la regeneración es más eficaz y la capacidad útil más alta.

Temperatura

NaCl y HCl se usan a temperatura ambiente.

La temperatura de H2SO4 no debería superar 25°C para disminuir el riesgo de precipitación de CaSO4.

NaOH: en co-corriente, recomendamos una temperatura de 40°C para asegurar la elución de sílice. En contra-corriente, se puede emplear la soda cáustica a temperatura ambiente, salvo el el caso que la carga de sílice sea alta.

Calidad del agua para regenerar

La calidad de agua de utilizar en cada etapa de la regeneración se encuentra en una página separada.

Neutralización de los regenerantes

Véase otra página (en inglés) sobre el método de neutralización de los vertidos de regeneración.

Aplicaciones especiales

Desendulzado y endulzado

Fuera del tratamiento de agua, la solución tratada por resinas tiene que ser desplazada con agua antes de regenerar, para evitar pérdidas de esta solución por mezcla con el regenerante. Esta etapa adicional se llama "desendulzado" (o desazucarado) porque fue introducida inicialmente en el tratamiento de azúcares. De manera similar, una etapa de "endulzado" tiene lugar después de regenerar y lavar las resinas para que no se diluya la solución a tratar. El proceso completo de regeneración consta entonces de las etapas siguientes:

- Contralavado (opcional) con la solución bruta

- Desendulzado: desplazamiento de la solución con agua

- Inyección del regenerante

- Desplazamiento del regenerante por agua

- Lavado rápido (enjuague final) con agua

- Endulzado: desplazamiento del agua por la solución bruta

Si la solución a tratar tiene una densidad alta, que puede ser mayor que la densidad de la resina, la etapa de agotamiento —muchas veces con caudal bajo— se puede hacer de abajo hacia arriba para evitar la flotación de la resina y fluidificación del lecho. Esta opción se encuentra por ejemplo en el tratamiento de azúcares.

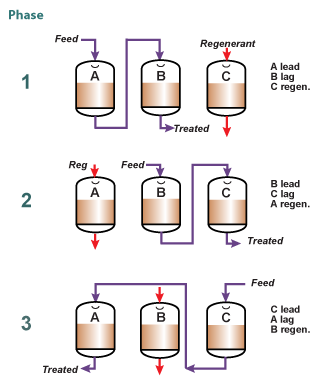

Carrusel

Para aumentar la concentración del eluido y la capacidad útil de la resina se puede operar con un sistema de tres (o más) columnas. En el esquema de la izquierda se encuentran dos columnas en agotamiento y la tercera en regeneración. La columna de cabeza ("lead") se agotará más allá de la fuga normal, mientras que la segunda ("lag") funcionará como pulido y garantizará una fuga mínima en la solución tratada.

Para aumentar la concentración del eluido y la capacidad útil de la resina se puede operar con un sistema de tres (o más) columnas. En el esquema de la izquierda se encuentran dos columnas en agotamiento y la tercera en regeneración. La columna de cabeza ("lead") se agotará más allá de la fuga normal, mientras que la segunda ("lag") funcionará como pulido y garantizará una fuga mínima en la solución tratada.

Cuando el eluido contiene un compuesto de alto valor se consigue una concentración mayor que en el caso de una sola columna.